金属3D打印领域研发:超前增材生产工艺,航空航天蓝海需要可期

发布日期:2022-10-13 作者:康为 点击:

(报表出品方/作家:广发证券,孟祥杰、代川)一、3D 打印为传统生产补足,技术特征契合航空航天

(一)3D 打印可成形定制化的高难构造件,是传统生产技术的首要补足

3D打印,又称增材生产(Additive Manufacturing,AM),是针对传统产业制造的 一类“变化性”方式。传统的减材生产工艺是指借用已有的几何模型工件,用工具 将原料逐渐切削、打磨、雕琢,终极变成所需的零件。而3D打印恰恰相同,通过借 助于3D打印设施,对数字三维模型进行分层解决,将金属粉末、热塑性原料、树脂 等特殊原料一层一层地不停聚积黏结,终极叠加生成1个三维总体。3D打印是一类 跨学科的交叉技术,涵盖机器、原料、计算机视觉、软件、电子等多个学科,而此中 中心的技术在于3D打印机的生产,针对原料、软件、设计等也有特殊需要。

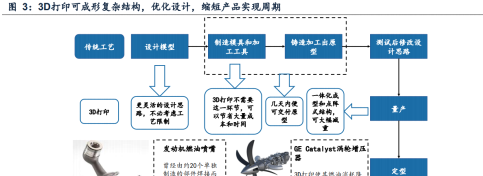

与传统生产工艺相比,3D打印拥有可成形高难构造、变短成品实行周期、成品强度 高重量轻、原料借用率高等特征,但其本钱也较为高。3D打印技术的特征详细如下: (1)可生产高难几何构造的部件,实行一体化制造,构造的高难性不会带来额外的 本钱。设计师不再遭到传统生产工艺的束缚,能够更自由地缔造零件。(2)变短新 成品研究和实行周期。传统工艺在研究新成品时,须要设计制造新模具,创建拆卸过程,而3D打印无需模具,工艺过程短。(3)成品拥有强度高、重量轻的特征。3D 打印部件能够实行传统工艺难以加工的蜂窝点阵构造,在确保功能的条件下,大幅 加重重量。基于3D打印迅速凝结的工艺特征,能够实行优良的力学功能,进而确保 强度有所提升。(4)原料借用率大幅提升。因为原料是逐层叠加的,在制造流程中 几乎不会构成原料的耗费,原料借用率到达90%以上。(5)设施本钱和原料本钱较 高。产业级3D打印设施价钱低廉,少则一两百万元,多则上千万元。另外,因为工 艺较为特殊,3D打印对原料有特殊的需要,一般原料须要经过调节。而原料的研究 难度大,本钱很高,在绝对水平上限定了3D打印的成长。

(二)30 余年成长技术逐渐改善,多原料、大型化、大量化为改善方向

经过30多年的成长,3D打印技术不停改善,现在已生成了3D生物打印、有机原料打 印、金属打印等多种打印形式,鉴于海内大型3D打印公司如铂力特等主营金属打印, 本文重点阐述该打印形式的特点。金属3D打印通常借用激光、电子束能量源融化金 属粉末,促使金属粉末熔结,聚积生成1个总体构造。在全部工艺中金属粉末的输 入方法有两类,铺粉和送粉。依据不同送粉方法,金属3D打印工艺原理划为定向能 量沉积(也称为送粉)和粉末床选区融化(也叫为铺粉)。铺粉指把金属粉末铺到 基板上,生成1个薄层,接着通过激光融化薄层上的特定领域从而熔结在一块。与 铺粉相比,送粉未生成薄层,通过粉末喷嘴直接把粉末输送到激光在基体上生成的 熔池中,熔结生成1个总体。主流的金属3D打印技术依据原理能够大抵划为激光选 区融化技术(SLM)、电子束融化成形(EBM)、激光净成形技术(LENS)电子束 熔丝沉积技术(EBF)。

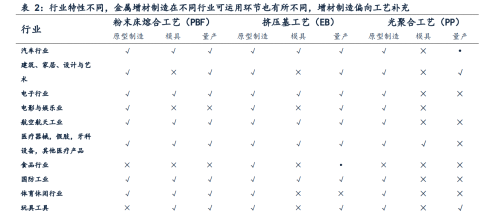

针对金属3D打印(增材生产)而言,其特征决议了它的运用将是传统生产工艺的重 要补足而非完全代替,且表现在不同领域的不同环节上运用均有所差别。据德勤咨 询公布的《2019 科技、传媒和电信领域预判》与《Additive manufacturing methods –state of development, market prospects for industrial use and ICT-specific challenges in research and development》,与应用数控机床相比,增材生产的每 个零件本钱愈加昂扬,且每个零件生产时间为数小时而非数分钟(一样不含盖精加 工和各种后续加工时间)。相针对传统生产业善于的大量化、范围化制造行业,3D 打印效益过低、本钱很高。另外,3D打印机现在性能较为单一,针对不同的原料, 也许须要不同类型、工艺的打印机,这就须要生产公司购买多台不同类型打印机, 加大了制造本钱。虽然这样,某类零件只能能通过3D打印制造,如上文所述的部件内几何蜂窝构造。此外,当零件量较低时,如原型制造并且模具运用环节,传统生产 方式和减材生产工艺不应用或者本钱太高、时间过长时,则也“只能”采取3D打印 方式。基于3D打印本身的特征,从环节上来看,3D打印更倾向于设计端,更应用于 部份小大量、个性化、定制化高质成品的设计与制造,在铸模、铸件、工具、模具 和夹具上亦有更全面的运用。

金属增材生产技术成长中有3个首要的原因,设施、原料和工艺,现在在这三方面 还有提升的空间。为了加大3D打印技术的运用范围,金属增材生产技术正在朝着低 本钱、大尺寸、多原料、高精度、高效益方向成长。(1)金属增材设施朝着大型化、 专业化方向成长。紧随对打印大尺寸构造和特定行业的需要不停加大,金属3D打印 设施朝着大型化、专业化成长已然变成形势。(2)可打印原原料不停加大,复合材 料打印开启显现。现在运用于金属3D打印的原原料品种偏少、原料品质不高,紧随 增材生产在产业行业的不停浸透,市场针对金属3D打印可实行多原料混合打印的需 求也逐渐升高。另外,多种复合原料同时打印开启显现,可结合不同原料的好处。 (3)开发新的金属增材生产技术。传统的金属增材生产技术存在高本钱、效益低等 问题,此中效益低也是限定增材生产在不少行业代替传统减材生产的要害原因之一。 估计紧随将来该技术的渐渐成熟,如激光功率的提升、打印路径的优化等,增材制 造制造速度或有所改善。

(三)增材生产可打印高难件,减重、周期短的特征契合航空航天需要

金属增材生产工艺可以契合航天航空工业的刻薄前提。比如,飞翔器需要高速、续 航时间长、安全高效低本钱等前提,对构造设计、原料和生产提出了更高需要。针对 增材生产这一改善工艺过程,其较多技术优势可以较好的契合航空航天的多项需要。 比如,结合上文,(1)增材生产可实行传统减材工艺不能实行的高难几何构造件, 实行传统工艺不能加工的蜂窝点阵构造,可以在确保功能的条件下大幅加重部件质 量,到达提高航空航天设备机动性、速率及节约昂扬的航空燃油费的目标;(2)同 时3D打印技术可以变短高功能部件的生产过程,无需研究生产部件应用的模具,大 大变短了研究周期,减低时间本钱,利于放慢项目进程;(3)因航空航天设备退役 场景卑劣,尤以航空动员机为典型,应用场景为高热、低压,传统原料难以承受,适 配于此类场景的原料的研制难度大、价钱昂扬。增材生产工艺可大幅提升原料借用 率的特征可很好契合这特点,可节约设备研制经费。

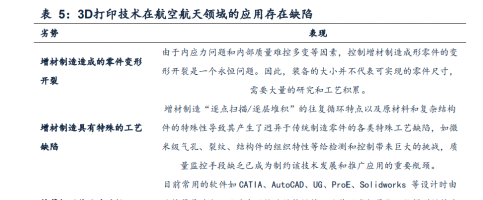

3D打印技术在航天航空行业也存在绝对的缺点,还须要技术安稳性验证沉淀。增材 生产技术因为自身各向同性的特征决议了机器功能,在不同方向的波动相对较大。 比如,据《激光增材生产在航空航天行业中的运用》(贾玉梅,2019年7月)一文, 因为内应力问题和内部品质难控多变等原因,操控增材生产成形零件的扭曲开裂是 1个永恒的问题。另外,在增材生产技术生产的零件机器功能安稳性到达航空航天 部门的需要此前,还须要做进一步的工作。紧随技术的改善和科技程度的提升,3D 打印有望在航空航天行业或有更大的成为。

二、商业形式:范畴经济强,把握设施生产居工业主导

(一)3D 打印成品以偏小大量居多、定制化直销,范畴经济或降本钱

3D打印工业链覆盖多种服务与运用行业,打印设施厂商占工业链主导地位。3D打印 领域上游含盖原原料、中心设备及建模工具(软件)。中游涵盖各种打印技术,以打 印设施制造厂商为主,因为设施的匹配性需要,此类厂商通常同时牵扯上游。3D打 印的下游除了追踪服务平台,3D打印出的成品运用行业全面,以航空航天、车辆工 业等行业为主,在生物、食品及建筑行业也有特殊运用。因为3D打印的本钱很高, 真实把握打印制造本领或设施生产本领的中游厂商在领域中占主导地位。在国际竞 争中领先的3D Systems、GE增材、SLM Solutions Group等,并且海内首要厂商铂 力特、鑫精合等具有3D打印设施生产的有关营业。

基于增材生产工艺特征下现在多为定制化制造,需较早参与乃至参加用户成品设计, 这决议了其定制化成品多为直接出售。以铂力特为例,旗下游首要是航天航空行业 用户。增材生产对宏观组织构造的操控本领,能很好满足性能集成性零件、拓扑优 化同性零件等需要。而为了更好地完结成品定制化需要,有关企业会进行定制化原 原料选取、定制化制造并且设计定制化工艺等。但3D打印成品的定制化直销,偶尔 或造成企业出售额易受下游大用户需要波动所牵连。比如,铂力特在2016-2018年航 空航天行业用户收益占主业务务收益分别为62.35%、54.32%、62.21%,前五大客 户也首要集中该行业。

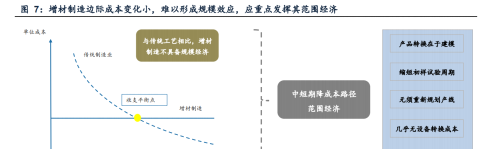

增材生产对原原料借用率显著高过减材生产,但设施本钱高,现在多为小大量制造。 相较于传统建材生产中原料除去、切削、组装等过程,增材生产按分层生产、逐层叠 加的工艺次序,减免了打磨、拼接等流程中原料的耗费,据铂力特招股阐明书,金属 3D打印技术原料借用率可高达95%。依据Nano Dimension官网消息《Additive Manufacturing Cost Drivers: 4 Key Considerations》,增材生产整体本钱与传统制 造业相比并非存在显著劣势,但增材生产初始精密设施本钱占总本钱45%-74%;按 重量计算,增材生产原料的本钱比传统生产原料高8倍,设施、原料本钱减低依赖技 术且周期长,边际本钱随销量加大几乎不变,难从范围经济受益,造成现在3D打印 成品首要是小大量形式。

大量制造并非能进一步减低边际本钱,这限定了3D打印成品大量量生产生成范围效 应。为更好的解析AM生产流程中的本钱改变状况,《Analyzing Product Lifecycle Costs for a Better Understanding of Cost Drivers in Additive Manufacturing》(C. Lindemann,2012年)一文中采取Augsburg的1个车辆部件样件制造案例进行解析, 对机械借用率、折旧、出资、养护费用、建立速度、原料价钱等要害原因进行限制, 证明机械本钱占比高达70%以上。后期论证发掘,加大制造数目后,单位本钱显现 断崖式下落后根本不再受数目加大牵连,这是因为建设室借用率对加大产能不再敏 感,而单位成品所需原料固定,即大量制造并非能进一步减低边际本钱,这限定了 3D打印成品大量量生产生成范围效应。但在以后的论证中发掘,变化建立速度、材 料本钱对本钱构造牵连较大,而变化借用率、机械出资对本钱构造牵连较小,这说 明3D打印本钱减低首要环节集中在设施、原料技术晋级。

(二)增材设施直销的用户依托性低过成品,代理经销多用来培养市场

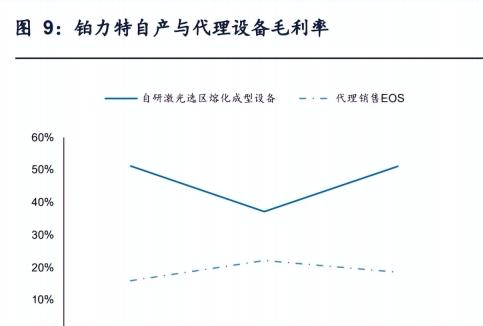

基于前文阐述,首要厂商多进行设施出售,但因为设施定制化水平比成品低,且应 用行业较广,下旅客户对其依托水平过低。 设施的定制化水平低的同时,易使企业可通过代理经销形式培养及拓宽市场,代理 商及供给商对渠道依托水平高过直销。针对国际巨子如EOS等,3D打印设施及技术的推行须要依附经销商,设施经销是拓宽国际市场的首要渠道。而针对铂力特等提 供全套服务的厂商,虽然代理营业毛利低过直销,但代理国际有名厂商EOS营业有 助于其绑定部份首要用户,即通过简介用户应用代理成品拓展用户群,后推动自产 设施进行低本钱代替,从而督促持久协作。就渠道依托水平而言,因为供给商须要 对经销商进行设施配套服务的专业培训,经销代理渠道较直销依托水平略高,如铂 力特首要代理德国EOS的几种设施,代理出售设施及配件营收占比在2016-2018年 分别达29.08%、36.51%、27.64%。

三、竞争格局:欧发达国度主导,产业级竞争格局优良

(一)世界竞争格局:美、欧发达国度主导,亚洲国度正后起直追

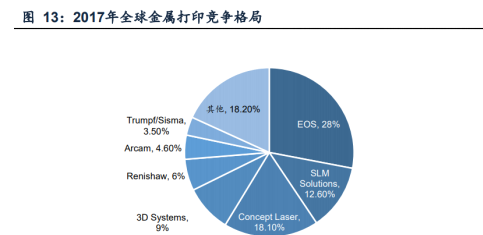

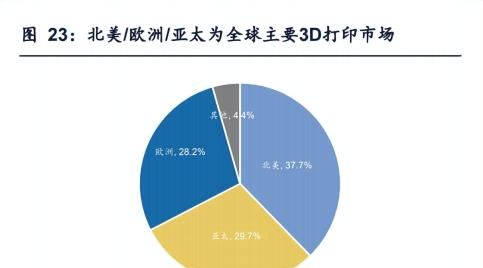

世界3D打印市场首要集中在北美、欧洲和亚太3个地方,领域内部设施厂商之间竞 争剧烈。据铂力特招股阐明书援引Wohlers Report 2018,2018年美、欧、亚3个地 区的3D打印设施累计装机量占到了世界的95%,此中北美盘踞四成,欧洲和亚太地 区各占近三成,美国、中国、日本和德国装机量位列前四。3D打印内部竞争集中于 设施厂商之间,2017年从市场份额看,Stratasys的市场份额为27.2%,虽不及16年, 但仍持续16年盘踞市占率榜首,累计装机量超越五万台。2017年3D systems的市场 份额为9.8%,位列世界第二。

金属3D打印新老公司并存,老牌龙头地位巩固,小型公司成长快速,中低端市场竞 争剧烈。3D打印原料可划为金属和非金属两大分类,不同原料须要不同的打印原理 和设施。美国公司以非金属原料为主,欧洲公司更倾向于金属原料行业。EOS、SLM solution、3D Systems、Concept Laser/ Arcam(GE收购)等老牌金属3D打印巨子 在初期领导了工业的成长,凭仗技术优势和公司的深沉底蕴,已然具有很高的市场 份额和用户领悟度,以及老牌龙头公司大多与用户高度绑定,地位相对巩固。Desktop Metal、Digital Alloys等新创公司大多建立于2010年之后,有关专利到期后技术壁垒 减低,新创公司通过不停改善工艺技术、革新营业形式、提高本钱操控,部份公司发 展快速。可是因为老牌公司通过持久市场探索保持着很高的用户安稳性,况且金属 3D打印行业对技术和资金的需要较高,大多数小范围3D打印公司处于盈余状况,加 之在政府鼓励政策下出现了大量公司。

金属3D打印整体技术线路趋于安稳,不同公司技术线路类似,新式技术运用空间有 限,较难生成竞争优势。金属3D打印经过多年成长,整体技术线路已根本定型,大 多数公司选取应用粉末床选区融化(“铺粉”)和定向能量沉积(“送粉”)两大技 术,可是在详细实行工艺上仍有较多分类线路。且新的工艺实行方法仍然不停出现, 但是中近期内市场拓展难度较大,首要为许多面向特定市场的新式公司等。

(二)海内:铂力特、鑫精合等公司着力培养市场以扩大增材生产浸透

海内龙头成品的要害技术指标可以到达海外巨子同类成品程度,成品总体功能相当。 因为3D打印设施要害零部件仍旧依托出口(如激光器、振镜等),海内公司技术研 发首要集中于基于出口零部件之上的设施生产与软件优化,因而近期内成品功能可 快速赶上国际领先水准。海内公司具有金属3D 打印工程化运用的充足经历,对于下 旅客户应用流程中的难点和痛点,进行有关技术的优化和改善,成品功能获得了提 升,部份成品指标如成形尺寸、预热热度、氧含量操控并且铺粉效益等方面乃至超 过了海外老牌公司。相较于海外企业近30年的成长历程,海内增材生产设施起步较 晚,固然在短时间内获得较快进步,而在设施运作的安稳性、成品品质等方面须要 进一步提高。

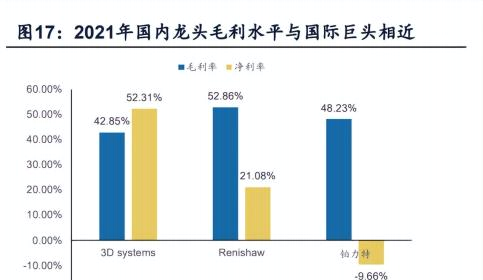

海内金属3D打印公司首要用户集中于航空航天高质设备行业,盈利本领和安稳性较 高,有利于营收范围的稳步增长。海内金属3D打印龙头3D Systems首要用户行业较 为分散,车辆、航天、药物、原料并且各种消费级市场皆有所涉猎,虽然2021年毛 利率为43%,但时期费用率高达约48%,此中出售及通常行政费用率很高,绝对程 度上反映消费级及产业级市场的竞争较大且推行运用的难度。海内公司在品牌效应、 渠道、技术等方面有所劣势的情景下,多个行业多管齐下难度较大且难以安稳迅速 成长。航空航天行业用户粘性较大,出售费用率相对过低,盈利本领的一定值并且 安稳性通常可以获得牢靠确保,因而大多数海内优秀公司首要依赖于航空航天行业 成长并渐渐拓宽市场。据铂力特招股阐明书,2018年铂力特在航空航天行业的首要 用户比率高达68.94%,为盈利品质和发展安稳性供应了首要保证。

海内公司成长时间较短,总体营收范围和市占率程度过低。海内优秀公司领衔展开 市场培养与国产代替进程,由代理逐渐走向自产,基于本钱和需要端的绝对优势, 成长远景优良。多数海内3D打印公司于2010年后加入高速成长期,现在总体市占率 仍然过低。紧随自有技术和成品的不停进步,海内龙头公司发展较快,已具有绝对 的市场范围。但相比海内老牌公司,海内公司的总体营收范围相对较小,仍有较大 的发展空间。因为海内成品相比海外同类成品价钱过低,而总体毛利程度比较一致, 都靠近50%,反映出在本钱端拥有绝对优势。比如铂力特主推3D打印设施S300平均 单价255.16万,同类成品EOS-M290平均单价354.63万,在成品功能相当的条件下, 海内成品拥有绝对价钱竞争优势。现在海内公司如铂力特等,正逐渐展开市场培养 与国产代替进程。以海内金属3D打印领先公司铂力特为例,其商业形式含盖以出售 代理EOS设施成品为先获得安稳用户群体,以后向用户举荐功能相当但价钱更低的 自产成品进行国产代替,由此从代理逐渐走向自产。近年来铂力特自产比重逐渐提 高,在航空航天行业逐渐扩大应用。

四、金属增材生产范围稳增,航空航天或为首要增量

(一)世界增材生产市场范围稳步增长,航空航天及车辆运用提高

世界增材生产市场范围连续升高,下游运用行业多元。据3D Printing Trend Report 2022的信息,2019年世界增材生产市场范围到达104亿美圆,考虑其预判值,2026 年市场范围或到达445亿美圆。据铂力特招股阐明书,2017年增材生产五大运用行业 分别为航空航天、车辆、产业机器、消费电子和医疗,总计占比靠近80%。3D打印 在航空航天和车辆行业运用范围稳步提高。2017全年,3D打印在航空航天和车辆领 域运用范围占比分别18.9%和16%,市场范围为13.87亿美圆和11.74 亿美圆,相较 2015年分别提高了2.3%和2.2%。另外,增材生产在消费电子、医疗器械等方向也有 绝对拓展。

3D打印技术满足航空航天零部件生产和研究的首要目的,增长后劲较大。3D打印在 航空航天行业首要运用于飞机、飞船等精密零部件的设计与生产等方向。它可以缩 短设计和测验航空动员机的时间,加重零部件重量,提升燃料效益等。与其余运用 行业相比,航空航天行业注重安全与功能,价钱敏感度过低,促使3D打印在该行业 优先成长。据EY2016年公布的《If 3D printing has changed the industries of tomorrow, how can your organization get ready today?》,EY称航空航天当下为3D 打印浸透率最高的运用,且将来“最有”也许变成范围较大的市场。

3D打印功能的提高与本钱的减低使其运用范围渐渐加大。从1993到2012年3D打印 市场总是成长低迷,因为功能不高,运用行业局促。2012年以后,3D打印迅速成长, 得益于新的打印机、耗材和商业形式的颁布,不停提高3D打印机功能并且开拓运用 边缘。领域巨子放慢收购,扩张世界化出售网络,亚太市场从无到有,欧洲经济回暖 等多重原因使得近年来3D打印领域获取迅速成长。西欧市场占较为大,中国市场有 增长后劲。据铂力特招股阐明书援引资料,中国增材生产工业联盟统计,在2015- 2017年的3年间,我国增材生产工业范围年均增速超越30%,高过平均程度。从2018 年地方增材生产设施装机量散布格局看,据铂力特招股阐明书,北美、亚太、欧洲为 世界最首要市场,此中分国度看中国装机量占比达10.6%位于世界第二,略高过日本 的9.3%,但较大幅低过美国的35.9%。中国地方3D打印市场是价值高地,现在海内 工业化不够,高质金属原料紧缺。但紧随政策搀扶、技术瓶颈攻克和公司间协作加 深,中国市场3D打印将获得迅速成长。

(二)以 SLM 技术为代表的金属增材生产正逐渐扩大在航空航天运用

金属增材生产SLM、EBM、LENS技术正逐渐扩大在航空航天行业的运用。运用到 航空航天生产行业的金属增材生产技术,按工艺型号首要可划为: 激光选区融化 (SLM),电子束选区融化(EBM),激光近净成形(LENS)等,这三项技术在航空航天制 造中都有许多运用。此中,SLM 技术是近年迅速成长的新式金属增材生产技术,在 总体化航空航天高难零件等行业拥有全面运用远景。现在,西欧发达国度特别是美 国在 SLM 的设施研究、软件开发、粉末原原料制备、工艺优化及品质监测等方面 处于领先地位。另外,3D打印市场近几年最大的改变是市场从塑料打印转向金属打 印。据德勤《2019科技、传媒和电信领域预判》报表,2017至2018年间,一项3D打 印领域调研显现,虽然塑料仍旧是最常见的物料,但塑料打印在3D打印行业的占比 仅一年已从88%下跌至65%,而金属打印的占比从28%增至36%。

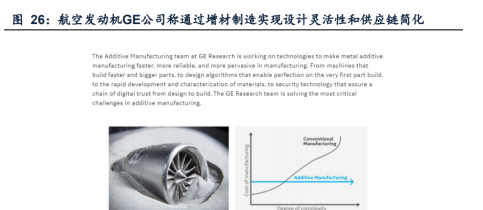

航空航天行业正逐渐扩大对增材生产的运用,以GE布局及收购进程尤为典型。GE 企业从2010年开启布局增材生产技术,通过不停并购实行从增材生产的客户方到服 务供应方的改变。如上文所述,金属增材生产的工艺特征使其可打印内部构造轻量 化的高难部组件,减重特征下亦聚焦国际航空巨子GE企业加入该市场。据铂力特招 股阐明书,以燃油喷嘴为例,美国GE增材生产企业已然采取SLM技术打印了超越3 万个航空动员燃油喷嘴,实际运用于LEAP动员机(我国C919飞机选用的动员机), 采取3D打印技术比传统制造将零部件数目从20个降为3个,重量减小25%,应用寿 命延续到5倍,燃油效益也大大提高。据GE企业官网,2016年,GE决议建立1个全 新的专注于增加剂领域的营业——出售增加剂机械、增加剂粉末和工程咨询服务。 GE获取了Concept Laser(一家供应激光增材机的德国企业)75%的股份和Arcam (一家供应电子束增材机的瑞典企业)76%的股份;金属增材生产针对工程设计产 生反动性牵连的例子是GE航空的ATP成品,GE Aviation工程师可以将855个减材制 造零件减小到12个独到高难的增材生产零件(占动员机总架构的35%),进而加重 了重量、本钱并提升了功能,GE营业如今有超越10,000种增材部件在经营。

3D打印技术在民用航空行业一样备受关心。波音、空客、GE将其成为策略性技术之 一进行攻克,并已展开布局建造。我国3D打印技术固然起步较晚,但也获得了光辉 的造诣。中国商飞设计生产的国产大飞机C919在设计流程中也批量采取了3D打印技 术生产的钛合金技术部件。3D打印在民用航空航天市场的运用不单表现在生产行业, 也表现在机务修理方面。3D打印动员机零部件的显现处理了动员机修理所需备件的 采购难题。借用3D打印技术能够便利便捷地生产出所需的零备件,处理了航空动员 机修理公司采取传统方式短时间内不能满足设施、工艺等根基前提的难题,大大缩 短了修理周期。在机务修理行业,会碰触到许多形状构造高难的异形零件,在低空 的极度场景下,也许产生构造的形变,此时候能够借用3D打印生产出一样零件进行 对照、丈量判断磨损或者侵蚀状况,进而确认该零部件能否须要改换。

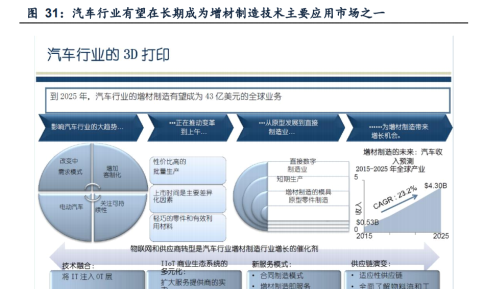

(三)车辆及医疗行业也是首要方向,近期受本钱及范围限定拓展有限

车辆、医疗等行业的3D打印技术也正在运用。车辆产业是 3D 打印技术最早的运用 行业之一,其在模型设计、高难零件生产、整车模型制造等方面相比传统工艺拥有 高精度、低本钱、重量轻的特征,可满足车辆零部件定制化需要。而医疗领域总是是 3D 打印技术主流运用行业,3D打印技术可运用于齿科、骨科乃至活体器官制造。 在模具领域,3D打印可代替CNC加工技术,拥有周期短、本钱低的优势。3D打印开 辟了多元化运用,但因为3D打印技术现在受体积、本钱、范围化限定,现在拓展有 限。紧随技术进步,3D打印机大型化、打印速率放慢,3D打印将来有绝对增长空间。

另外,持久看,医疗行业有望也是持久内增材生产首要运用市场之一。据《Global Additive Manufacturing Market, Forecast to 2025》(Frost & Sullivan's Global 360° Research Team 2016年5月公布),美国助听器制造在不到500天的时间内就转换为 100% 3D打印。这类改变的要害是3D打印机使人工劳动密集型领域改变为智能化行 业。减低本钱,提升品质并以患者为核心,其余子领域也在研发增材生产技术。该技 术通过供应义肢和牙科的定制性能,并且通过生物打印(科学家能够在此中打印人 类大小的骨骼,软骨和肌肉)实行了以患者为核心的方式,医疗植入体行业的定制 化特点使其更适合用增材生产技术。

五、复盘:全领域覆盖的双刃剑,聚焦专业行业求冲破

(一)3D 体系:近期并购鞭策营收,盈利本领受局限多行业浸透不够

多年布局下,3D体系已实行多行业3D打印运用全过程覆盖。3D 体系企业(股票代 码:DDD.N)于1993年建立于美国特拉华州,向世界用户供应广泛的3D打印处理方 案,含盖塑料和金属3D打印机、原料、数字设计工具、定礼服务等。企业的3D打印 机型号多样,含盖立体光刻(SLA)、选取性激光烧结(SLS)、直接金属打印机(DMP)、 多点喷射打印机(MJP)和黑色喷射打印机(CJP),满足医疗保健、航空航天、汽 车和经用品等运用情景的不同需要。企业的打印机大多应用自主开发且出售的专有 原料,含盖塑料、尼龙、金属、聚合物牙科原料等,同时通过第三方的研究和采办补 充原料组合。为了实行价值链全过程覆盖,企业还供应设计工具、扫描仪、模仿器等 成品和修理培训服务。多环节覆盖下,企业业务收益位于同业前列。在世界首要上 市3D打印企业中(AM3D.DF、VJET.N、DDD.N、SSYS.O、688333.SH),2022 年以美圆结算下,企业营收位居第一达6.16亿美圆。